贺利氏烧结银在功率模块中的应用

引言:

功率模块是现代工业和技术领域不可或缺的组件,它们负责高效、可靠地进行电能的转换和控制。这些模块直接影响到一个系统的性能、效率和耐用性,是各类电子设备和系统中关键的技术基础。在现代工业和技术领域中,功率模块主要应用在以下几个场景:

可再生能源:在太阳能和风能等可再生能源系统中,功率模块用于有效转换和调配从自然资源中采集到的能量。例如,将太阳能板产生的直流电转换为可用于家庭或输送至电网的交流电。

电动汽车 (EVs):功率模块在电动汽车中用于管理电池提供的电能,支持电动机的高效运行。它们帮助优化电能的使用,延长电池寿命,并提高整车性能。

工业自动化与控制系统:在自动化生产线和机器人技术中,功率模块控制电机和其他机械设备的功率供应,确保精确和可靠的操作,从而提升生产效率和产品质量。

电力传输和分配:功率模块在智能电网中扮演重要角色,用于电能的高效分配和管理。它们支持电网的稳定运行,通过优化电力流向减少能源浪费,并应对不断变化的负载需求。

消费电子产品:在更广泛的消费电子领域内,功率模块同样重要。它们在确保设备如笔记本电脑、智能手机和平板电脑等稳定运行和电源效率方面起着关键作用。

功率模块作为电力电子技术的核心,不仅通过优化电能使用效率和确保操作可靠性支持现代工业的发展,也在环境保护和资源效率方面发挥着越来越重要的作用。随着技术的进步和新应用的开发,功率模块的重要性在未来将会进一步增加。

为什么选择烧结银:

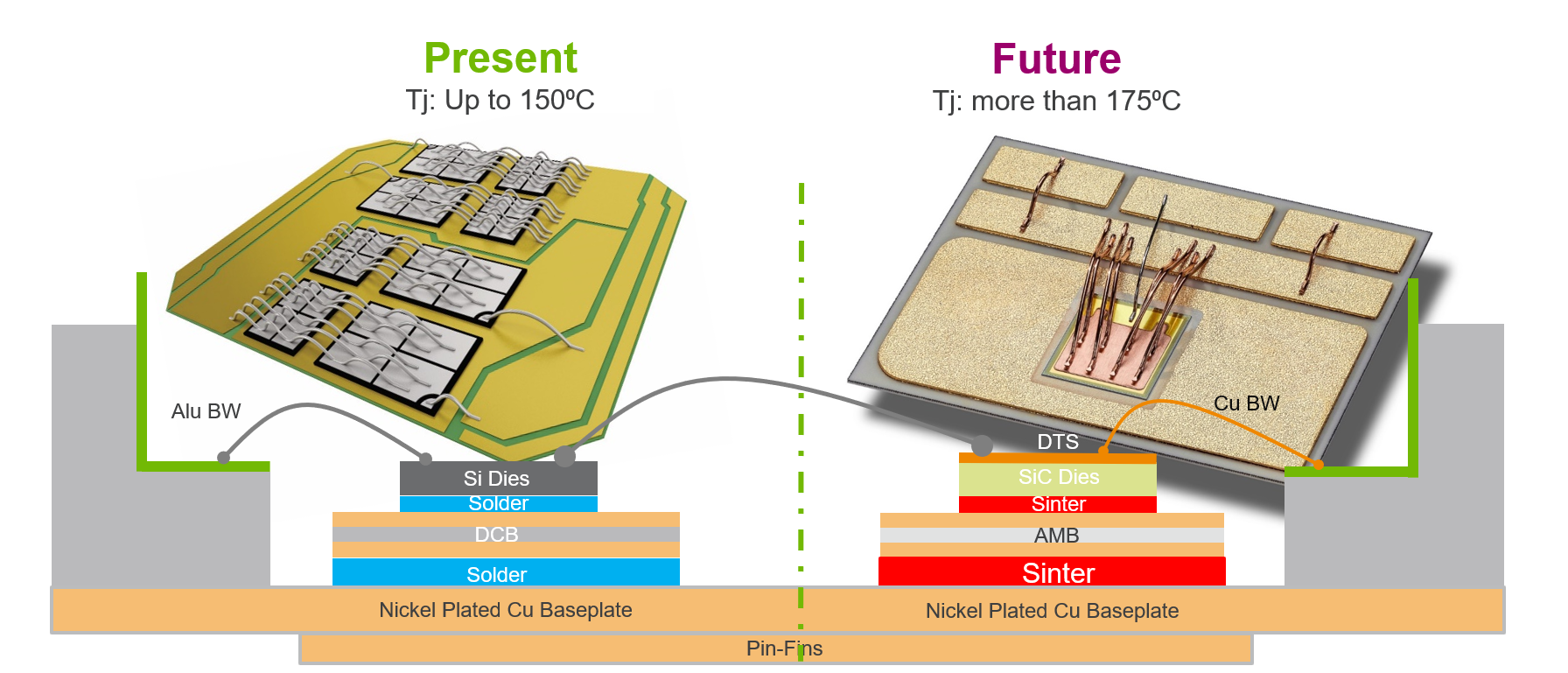

传统功率模块中,芯片通常通过锡焊材料连接到基板。在热循环过程中,连接界面通过形成金属间化合物层完成芯片、锡焊料合金与基板的互联。目前电子封装中常用的无铅焊料熔点低于250℃,适用于低于150℃的服役温度。然而,在175-200℃乃至更高的使用温度下,这些连接层的性能将急速下降甚至熔化,严重影响模块的正常运行和长期可靠性。

随着国内新能源汽车工业的发展,使用碳化硅MOSFET替换传统硅基IGBT成为行业主流,从传统功率模块转型到碳化硅功率模块,对功率电子模块及其封装工艺提出了更高的要求,尤其是芯片与基板的连接技术在很大程度上决定了功率模块的寿命和可靠性。传统的锡焊料由于熔点低、导热性差,难以满足封装高功率器件在高温和高功率密度条件下的应用需求。随着芯片工作温度要求的不断提升,至175°C甚至更高,连接材料的机械和热性能要求也随之提升。传统方法中常见使用锡焊将芯片做贴装的封装技术已经无法满足大部分碳化硅模块的应用需求。

银烧结技术也被称为低温连接技术(Low temperature joining technique,LTJT),作为一种新型无铅化芯片互连技术,可在低温(<250℃)条件下获得耐高温(>300℃)和高导热率(>200 W/m·K)的烧结银芯片连接界面,烧结银的独特优势主要表现在三个方面:①高工作温度—烧结银的工作温度可达到300℃,甚至更高;②高热导率—对于碳化硅模块这类小尺寸、高功率应用,能够有效导出热量,提高功率密度;③高可靠性—其在汽车应用中的车规级要求极为严格,烧结银的高熔点、低蠕变倾向为整体系统提供了卓越的稳定性。因此烧结银非常适合碳化硅功率模块的封装,完美满足了其对高工作温度、高功率密度和高可靠性的严格要求。

图①:为什么选择烧结银—日益增长的功率密度。

图②:功率模块封装形式的变化

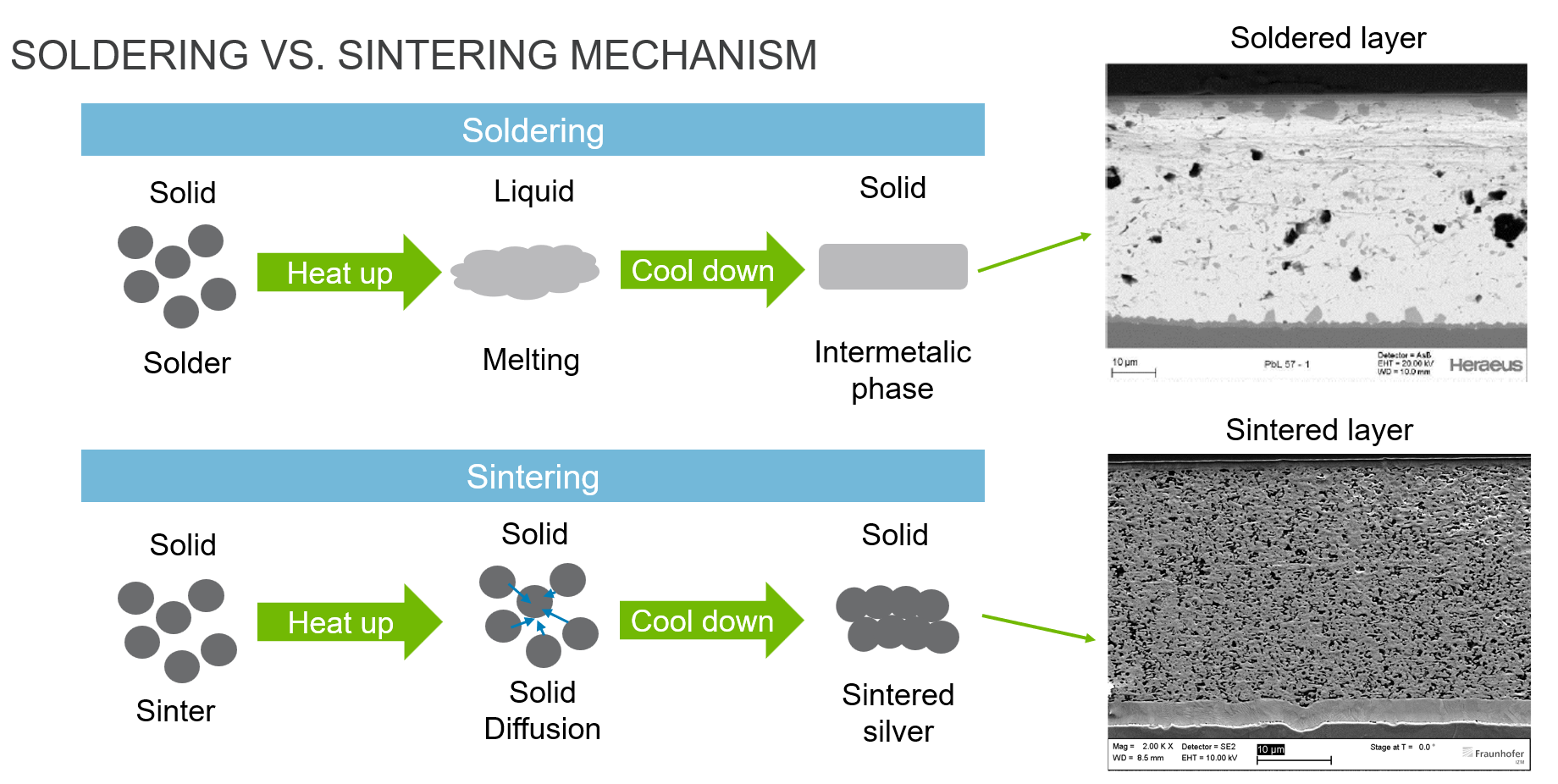

什么是银烧结?

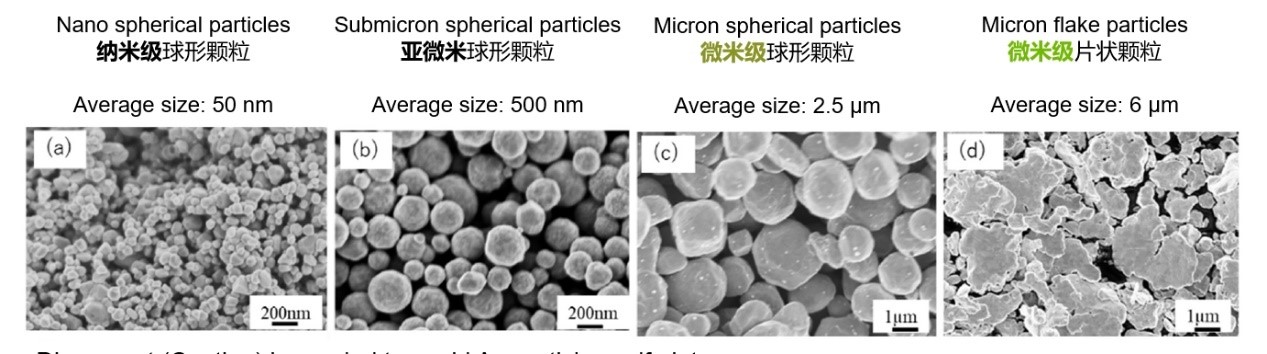

银烧结技术是一种对微米级及以下的银颗粒在250℃左右进行烧结,通过原子间的扩散从而实现良好连接的技术,如下图,烧结过程中未发生金属熔化。所用的烧结材料的基本成分是银颗粒,根据粒径不同可分为微米粉和纳米粉,根据烧结后是否有有机物残留可分为全烧结和半烧结。

图③:烧结和锡焊的区别

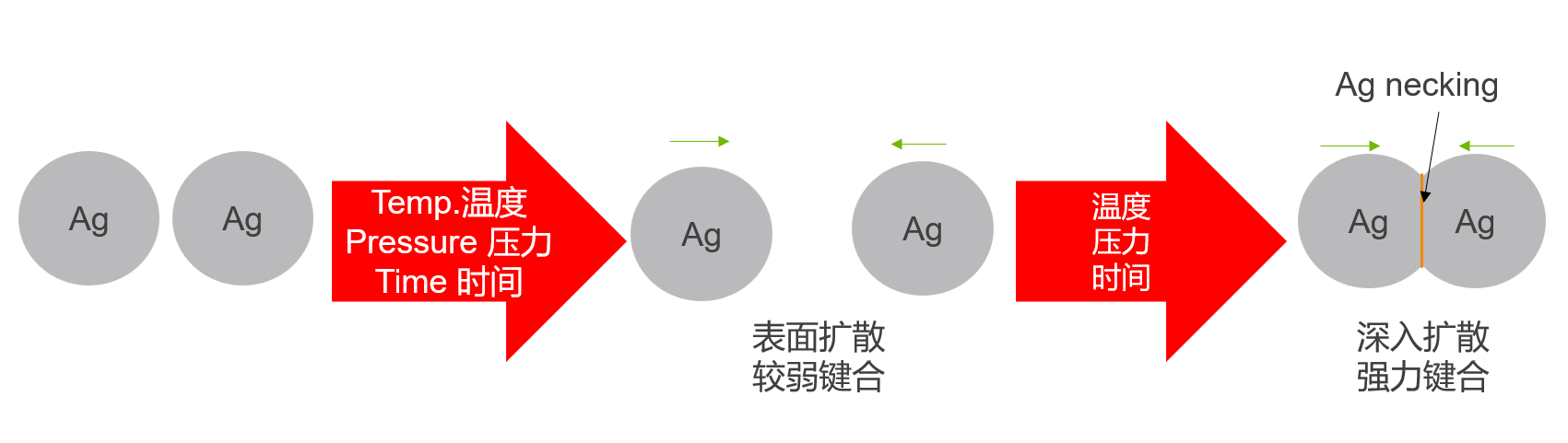

烧结原理

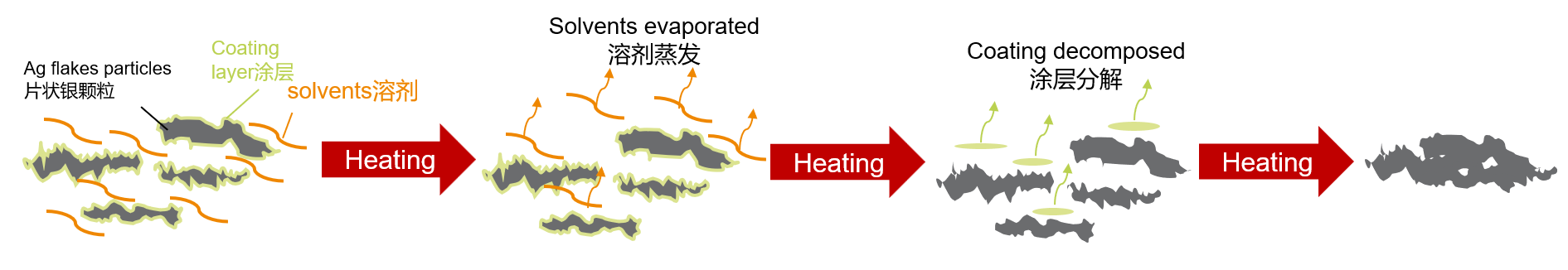

在烧结过程中,随着不断升温,溶剂和涂层最先挥发分解,银颗粒通过彼此接触形成烧结颈,银原子通过扩散迁移到烧结颈区域,从而烧结颈不断长大,相邻银颗粒之间的距离逐渐缩小,形成连续的孔隙网络,随着烧结过程的进行,孔洞逐渐变小,烧结密度和强度显著增加,在烧结最后阶段,多数孔洞被完全分割,小孔洞逐渐消失,大空洞逐渐变小,直到达到最终的致密度。烧结得到的连接层为多孔性结构,孔洞尺寸在微米及亚微米级别,连接层具有良好的导热和导电性能,热匹配性能良好。

图④:烧结过程示意图

贺利氏烧结银产品

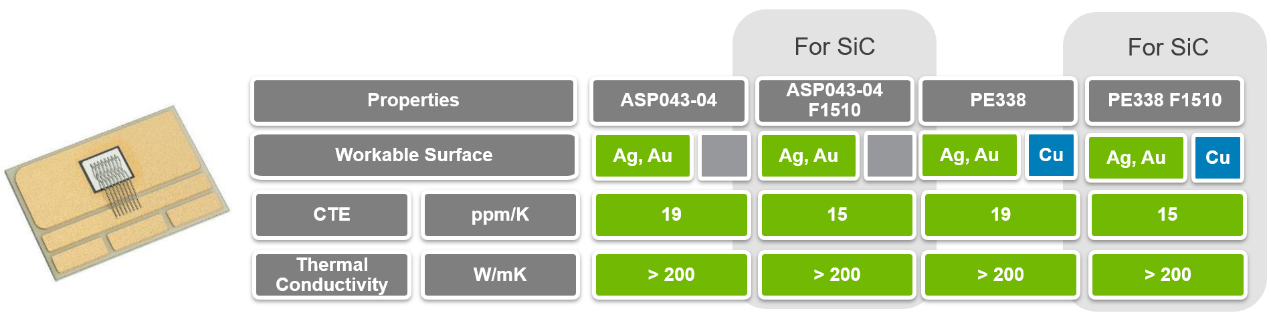

贺利氏作为德国历史悠久的企业,一直致力于保持材料技术的创新与可持续发展。自2007年起,贺利氏在烧结银材料的研发与生产方面走在行业前沿,提供多款产品以适应各种封装需求。早期开发的产品mAgic ASP043主要面向表面镀金或镀银的界面。随着技术的发展和市场需求的变化,越来越多的用户对裸铜表面的烧结提出了需求。新一代产品mAgic PE338不但可以在金银表面进行烧结,也可以在裸铜表面上进行烧结。随着碳化硅应用的增多,碳化硅芯片与基板材料之间的热膨胀差异成为了一个重要问题。为了适应不同材料之间的热膨胀,贺利氏在mAgic PE338的基础上开发出新的mAgic PE338-28 F1510版本,其热膨胀系数更加接近于碳化硅芯片,极大提高了碳化硅产品的可靠性。

图⑤:贺利氏烧结银产品

贺利氏烧结银的优势

贺利氏作为烧结材料的引领者,在形形色色的同类产品中,贺利氏的烧结银到底有哪些优势呢,下面我为大家一一介绍:

图⑥:不同银颗粒尺寸及形貌差异

①成本优势--区别于友商所使用的纳米银颗粒,贺利氏所使用的为片状微米银颗粒,相比之下,微米级银粉具有更高的产量和更低的工艺难度,成本上比纳米粉具有更大的优势。

②批次稳定性高--使用微米银颗粒不仅带来成本上的优势,也避免了纳米粉极易团聚和批次间差异大的问题,使得贺利氏的烧结银批次稳定性极高。

③生物安全性--同时由于纳米材料的生物毒性问题,极易透过皮肤和黏膜进入体内,可能会导致细胞损伤、基因突变甚至癌变等严重后果,贺利氏采用微米粉材料,从根本上避免了纳粉末对人体、环境的危害。

④烧结强度高--贺利氏使用特殊工艺,将银颗粒研磨成片状粉末,相较于球形颗粒的点接触,片状结构大大增加了烧结过程中相邻银粉的接触面积,使得贺利氏的微米粉可以达到超越纳米粉的烧结强度。

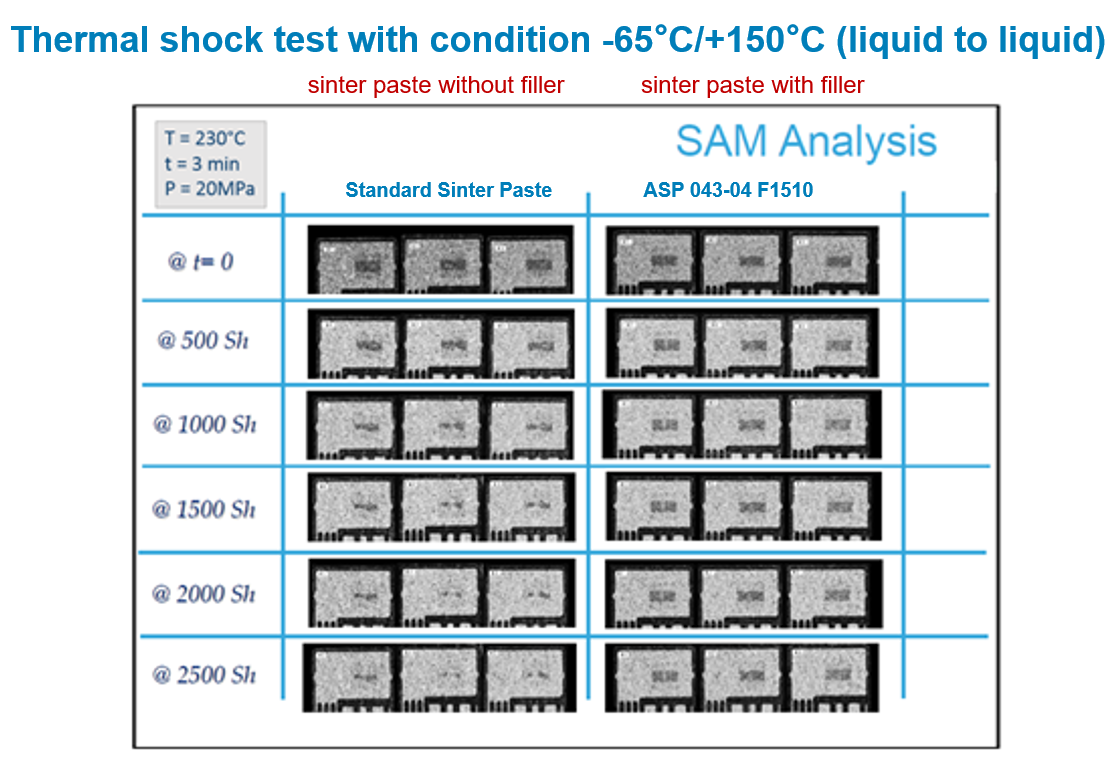

⑤高可靠性--针对SiC芯片应用场景,贺利氏推出带填料的高可靠性版本(F1510)烧结银,可靠性(TST)可提升2.5倍以上。SiC的CTE与Si相似,但杨氏模量更高,在相同的热机械载荷下,碳化硅芯片的应力更高。在烧结银中添加非银填充材料可降低烧结膏体的CTE,大大提高了SiC芯片下的烧结层的可靠性。如下图,在经过1000次温度循环后(TST, -65℃/+150℃),不含填料的烧结层出现分层现象,分层现象随着热循环次数的增加而显著增加;而带填料的烧结层,即使在2500次循环后,也没有观察到明显的分层。

图⑦:SiC芯片不同烧结银在SiC芯片应用上的可靠性对比

结语

贺利氏作为一家专业的材料供应商,在银烧结领域深耕多年,自2007年起,贺利氏在烧结银材料的研发与生产方面走在行业前沿,跟随市场变化不断推陈出新,在满足产品性能的基础上,不断优化产品配方,提供多款产品以适应各种封装需求。从mAgic ASP043、mAgic PE338,到针对碳化硅应用的mAgic PE338-28 F1510,贺利氏电子持续推动技术革新以满足市场的多样化需求。