第14讲:工业用NX封装全SiC功率模块

三菱电机开发了工业应用的NX封装全SiC功率模块,采用低损耗SiC芯片和优化的内部结构,与现有的Si-IGBT模块相比,显著降低了功率损耗,同时器件内部杂散电感降低约47%。

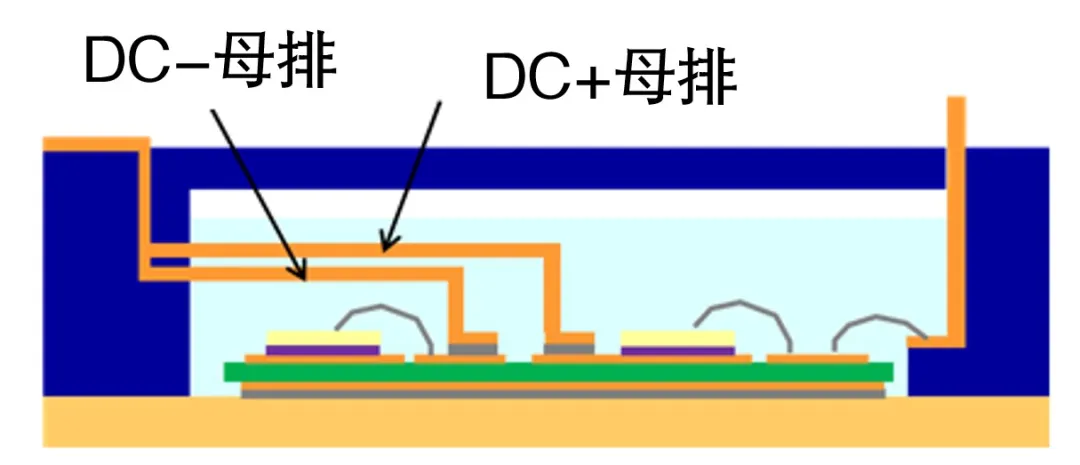

三菱电机从1994年开始研发SiC-MOSFET,经过试制验证,目前正处于普及扩大的阶段。SiC-MOSFET能够使系统整体的效率最大化,具有滤波器等被动元件尺寸减小和冷却系统小型化等各种优点,逐渐有替换Si-IGBT的趋势。但是,SiC-MOSFET与Si-IGBT相比,由于开关速度快造成浪涌电压高,超过器件额定电压的可能性提升。为了使浪涌电压在器件的额定电压内,其中一种解决方案是增加栅极电阻并减慢开关速度,但这种解决方法没有利用SiC-MOSFET低损耗工作的优点。目前工业用Si-IGBT模块中广泛采用NX封装,在考虑从Si-IGBT易替代性的同时,还可以利用SiC-MOSFET的特点,开发出能够为系统高效率化做出贡献的产品。图1表示外观图,图2表示内部结构图。

图1:产品外观

图2:内部结构图

产品特点(1200V/600A 2in1,1700V/600A 2in1)

• 采用第2代平面栅SiC-MOSFET(不搭载SBD);

• 采用行业标准封装(NX封装);

• 通过封装的低电感化(Ls=9nH),实现低损耗;

• 考虑封装内芯片布局,优化内部芯片电流均衡;

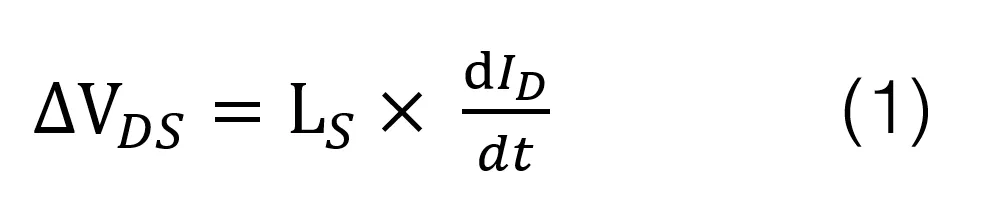

一般与开关速度有很大关系的浪涌电压由下式表示:

Ls:回路杂散电感;dID/dt:电流变化率;

在式(1)计算出的ΔVDS加上母线电压VDD的电压,需要设计不超过器件的额定电压,但是为了抑制ΔVDS,需要增大RG以抑制开关速度,或者使电路杂散电感Ls最小化。开关速度和回路电感的影响如图3波形所示。回路电感包括连接器件和电容器的外部电路电感,以及器件内部的杂散电感。外部回路杂散电感可通过采用叠层母排结构或使用缓冲电路来降低,NX-SiC模块通过内部叠层设计,使Ls最小化(Ls≒9nH)(图2),来实现高速开关。

图3:关断波形的示意图

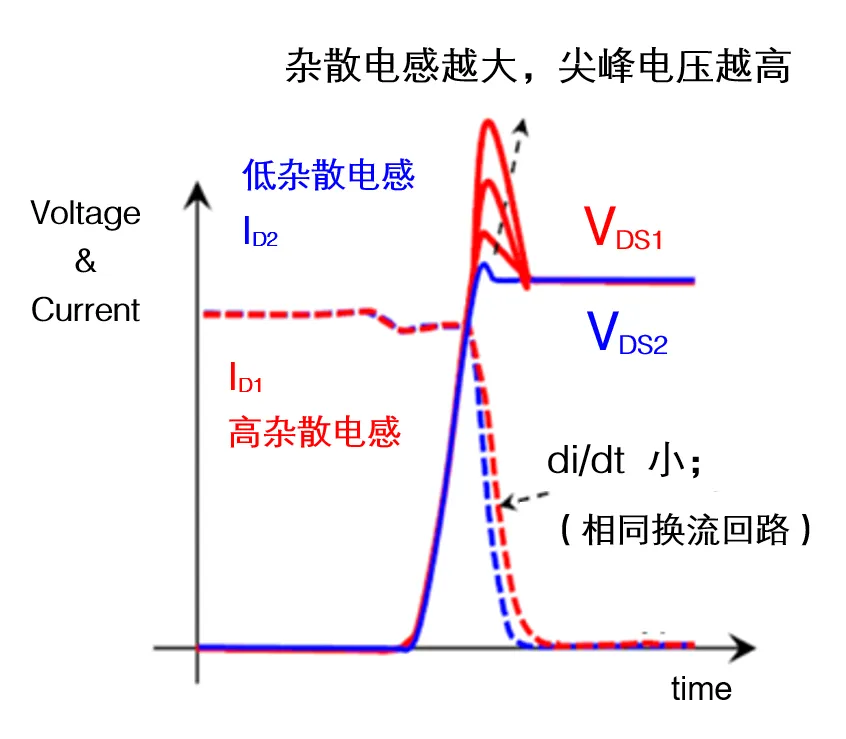

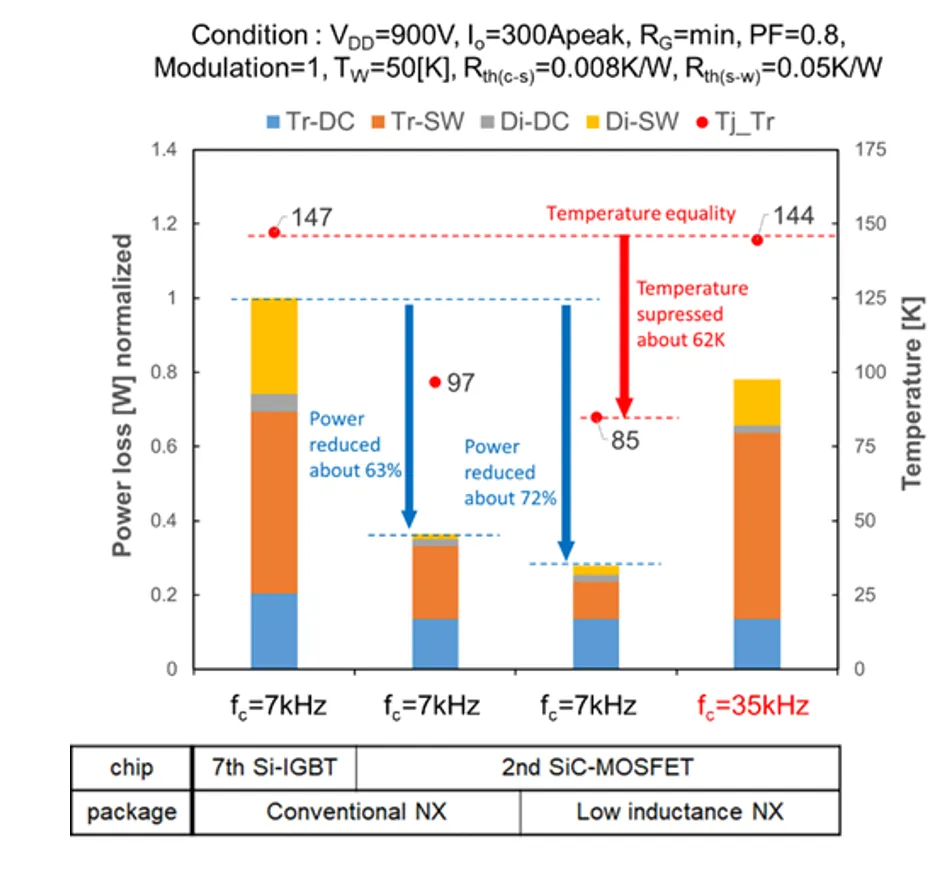

图4、图5显示了与传统NX封装Si-IGBT特性比较的结果:

图4:关断浪涌电压 vs Eoff

图5:损耗计算结果

在图4中,即使将SiC-MOSFET安装在传统Si-IGBT使用的NX封装中(红线左上角),当调整栅极电阻以保持电压低于1700V时,Eoff也只能降低到约40mJ。在Si-IGBT中,由于di/dt比较缓慢,产生的浪涌电压不超过1700V,虽无规定栅极电阻的最小值,但即使在0Ω时进行开关Eoff也高达约150mJ(红线右下方)。

为了在SiC-MOSFET中实现Eoff的进一步改善,需要减小栅极电阻进行开关切换。从公式(1)中可得知降低封装的杂散电感的重要性。实际上,采用低电感封装的SiC-MOSFET可以将栅极电阻降至最低,并将关断电压保持在额定电压1700V以下,Eoff为10mJ,约为传统NX封装的1/4。SiC-MOSFET在模拟逆变器工作的损耗计算结果显示,搭载在传统封装上的损耗降低约为63%,搭载在低电感封装上的损耗降低约为72%。芯片温度可以低62K(图5)。在与Si-IGBT相同的芯片温度工作时,可将载波频率提高约5倍(7kHz→35kHz),芯片的低损耗特性和高频化有利于冷却系统和滤波器等被动元件的小型化。

NX SiC使用效果

• 通过采用低电感封装,与Si-IGBT相比,功率损耗可降低72%;

• 通过实现高频开关,为设备小型化、低成本化做出贡献;

• 采用行业标准封装,便于替换Si-IGBT模块

工业级全SiC-MOSFET以电源行业为中心被广泛用于各种应用。不仅改善了芯片特性,还开发了能够最大限度发挥芯片性能的封装,从而提高系统整体的效率及降低组件成本等。未来,我们将继续开发能实现系统节能的功率模块。