三一氢能研发团队分享-PEM电解槽高电流密度设计

质子交换膜(PEM)电解水技术具备电流密度高、运行压力高且可差压运行、功率调节范围宽等显著优势,与风电和光伏具有出色的适配性,市场潜力巨大。然而,在当下国内制氢电解槽行业竞争日益激烈的态势下,碱性电解槽成本已然降至 1000 元/kW 的水平,而 PEM 电解槽却仍在 3000 - 5000 元/kW 左右居高不下,致使 PEM 电解槽在国内颇有英雄无用武之地之感。在PEM电解槽技术降本的路径当中,提升电流密度乃是公认的首要方案。那么,提升 PEM 电解槽电流密度应当从哪些角度去考虑和设计呢?

PEM电解槽电流密度可达到的上限

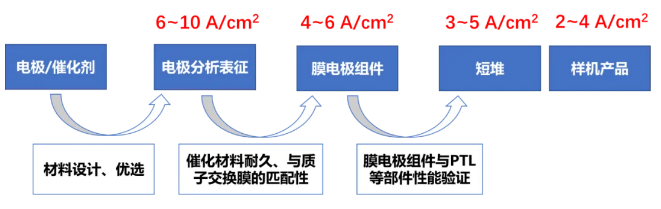

阳极催化剂和膜电极决定了电流密度所能达到的上限,国内科研单位和企业对此研究最为深入,在 2024 年,电解槽普遍能够达到 2A/cm?以上的应用水平。在催化剂方面,文献报道其技术水平在 6 - 10A/cm?,然而到了膜电极的匹配性验证步骤,部分催化剂的性能无法通过考验。在整个验证过程中,较为困难的是尺寸的放大,此过程中因尺寸引发了电场、流场等新的变化。由于电极尺寸会致使电场分布不均匀、大电极存在不同的传质行为,所以小电极上的催化性能难以转化为大尺寸的高电流密度催化性能。因此,需要更为高效、更节省时间的稳定性和耐久性测试方法,以加快验证的迭代速度。

(图:从催化剂到PEM电解槽的电流密度水平)

另一方面,更薄的质子交换膜对于电流密度的提升有着显著的益处。传统的 N115 膜是一种较为稳妥的选择,然而在挑战高电流密度时,显然需要将质子交换膜薄到极致,无论是否使用增强层,未来的 PEM 电解水质子交换膜极有可能下探到 50μm 以下的尺度。

影响提升电流密度的设计

首先,在 PTL 的设计方面,要考虑更为严苛的气液传质情况。高电流密度不仅会带来剧烈的传质,还伴随着散热的增加。不仅要计算反应耗水,还要解决局部过热的问题。高电流密度对 PEM 水电解槽的影响在于,由于质子转移,散热主要发生在膜上,而后由于界面中的电子转移,散热发生在催化层上。必须去除产生的多余热量,以在约 90°C 的最高阈值温度下保持常用的 PFSA 基膜的热稳定性。另外,热管理对于防止全氟磺酸(PFSA)聚合物膨胀、催化剂降解以及机械应力可能产生的热梯度至关重要。

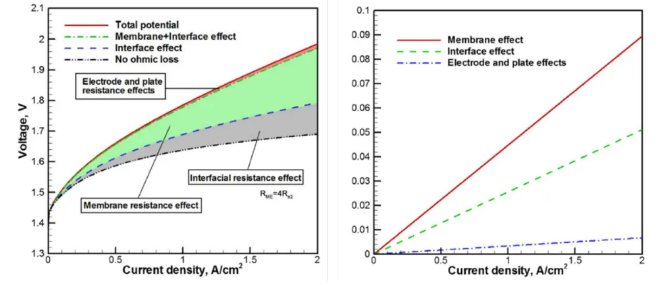

其次是体系电阻,在升高电流密度的情况下,体系内的电阻是更为敏感的因素。一般来说,膜的占比最高,膜电阻>界面接触电阻>电极和金属板本体电阻,膜电阻常常也等同于体系内部的离子传输电阻。PEM 电解槽在这一点上与碱性电解槽有很大的不同,暂时不需要考虑电流密度增加造成的气泡墙问题。但也需要警惕气泡过多对水传输的影响,有一些具有梯度的 PTL 设计用于解决这一问题。

(图:电解槽影响内阻的主要因素)

提升电流密度后对电解槽的其他影响

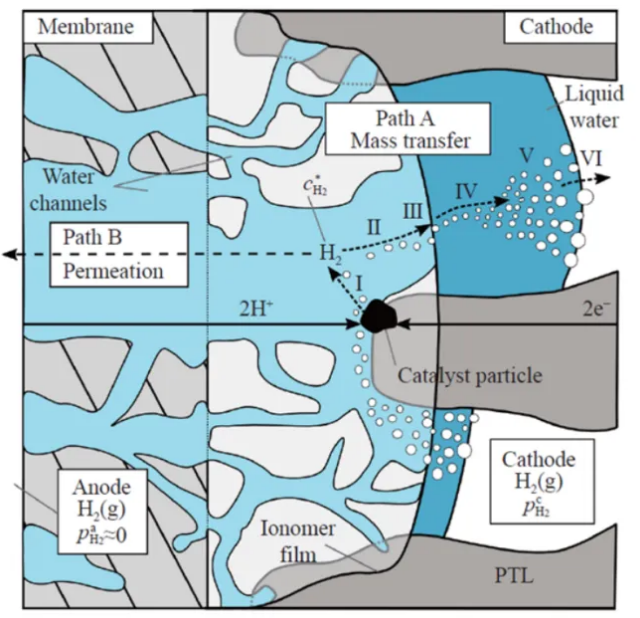

除了前面提到的气液管理,提升电流密度后的渗氢会显著增加。根据实际经验,电密由低到高的过程中,氧中氢的含量是逐渐降低的。结合一些文献的报道,我们发现,这一规律仅在一定范围内有效。渗氢的通量是随着电流密度的增加持续增加,由于总反应量的放大,造成一定范围内氧中氢随电密增大而减小。然而在更大的电密范围内,过饱和效应会使得氧中氢浓度也随着电密增大而增大。

(图:氢气的过饱和渗透)

在工程问题方面,提升电流密度还会对镀层稳定性、PTL 层稳定性等提出更高的要求,这需要引起研发人员的重视,给出令人信服的测试结论。

综上所述,PEM 电解槽在未来达到 5A/cm?以上的水平已经具备材料基础。在制氢装备的产品研发上,需要针对电解槽工程设计和可靠性调试开展更细致的工作。

未来三一氢能将继续围绕圆形槽、方形槽、PEM 槽、BOP 的“3+1”技术路线,不断完善并强化集成设计、材料研发、仿真分析、试验验证、电气控制、制造工艺、氢安全设计七大能力。三一氢能期待与行业客户、设计院、供应商、科研院所、行业机构等进一步加强合作,达成氢能装备的高质量发展,为实现“双碳”目标奉献三一的力量和三一方案。